20萬元以內專業級SUV品質標桿的誕生地——廣州工廠,是廣汽菲克第二座高度自動化、智能化的世界級工廠。

基本檔案:

- 投資股比為廣汽集團50:菲亞特克萊斯勒汽車集團50

- 規劃年產能16萬輛乘用車

- 工廠擁有沖壓、焊裝、涂裝、總裝四大工藝車間、獨立的質量中心和完善的配套設施

- 遵循WCM理念,其核心價值觀是“尊重自己、尊重他人、尊重環境”

沖壓車間

沖壓線全自動生產,生產節拍最快12件/min,自動換模3分鐘,達機械沖壓線一流水平。

模具采用5工序設計,結構可靠,利于保證Jeep自由俠車身每一塊零件品質輸出的穩定。

兩條全自動高效JIER沖壓機,總噸位分別達6000T和6400T,JIER壓力機可滿足各種車型的生產,ABB直線七軸機器人大大提高工作效率。

焊裝車間

擁有全國最先進的門蓋激光焊接技術,實現100%自動化焊接,焊點更美觀,焊接更牢固,使Jeep自由俠安全性更強、外觀表現更完美。

整個車間共有440臺機器人,其中總拼工位集成18臺柯馬中空腕新一代機器人,53秒內就能完成車身148個定位焊點的焊接,效率提高的同時,焊點精度和車身剛性也獲得了很大提升,從而使Jeep自由俠的整車安全性大幅增強。

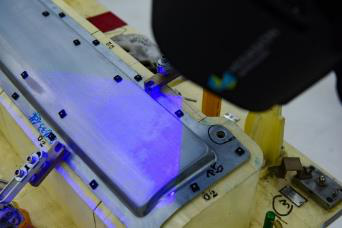

采用視覺涂膠系統、OpenGate總拼、激光飛行焊、機器人在線測量、中頻焊槍、激光切割等國內最先進的設備,有效保證白車身焊接質量。

涂裝車間

先進的免中涂工藝,最大限度地采用水性涂料,有效地降低了能源消耗及有毒有害物質的排放。

車身采用RFID識別系統、面涂噴涂100%自動化、膜厚自動檢測、全新的B1B2免中涂工藝,讓Jeep自由俠擁有充滿活力、潮酷范十足的質感色澤。

車身及底盤合車采用全自動柔性合車線,安裝接合更牢固。

總裝車間

天窗玻璃、前后風擋的涂膠及安裝,均采用全自動涂膠機器人,屬國內之最,保證了Jeep自由俠整車出色的密封性和隔音性。

全套使用電氣診斷設備,確保Jeep自由俠整車電氣質量可靠。

擁有國內汽車制造領域最先進的設備,包括進口的高精度擰緊工具、檢測設備、三合一加注設備以及集成診斷設備,其中高精度擰緊工具占總擰緊點數量約為40%。

菲克集團旗下最先進的生產管理信息系統NPL系統實施監控,真正實現生產全程可追溯,保證每一臺Jeep自由俠的制造過程都達到最高品質水平。

質量中心

三個計量中心投入3600萬引進11臺計量設備。以保證車輛質量,滿足消費者對車輛品質追求。

獨有高精度鋁合金車身主模型共匹配驗證280種零件,測量約3800個測量點。該主模型誤差精確至基準安裝部±0.1mm,配合區域±0.15mm,允許誤差比頭發絲還細。將其應用于可裝配性測試,能夠大幅提高包括重要車身部件及各種總成零件(儀表臺、保險杠、擋風玻璃等)的配合精度,零部件若不能與主模型實現標準匹配,就沒有資格被安裝在Jeep自由俠上,從而保證最符合要求的零件在最精準的位置上實現最優匹配,從而大幅度提高車身精度。

自由俠總共有17種焊裝件,共2034個精度管控點,115種外購鈑金件,共1980個精度控制點。對分總成精度的嚴苛要求實現了Jeep自由俠超高的車身精度,保證了標桿級別的整車品質。