周海超,王國林,楊建,梁晨,付晶

(江蘇大學汽車與交通工程學院,江蘇 鎮江,212013)

摘 要:以29580R22.5全鋼子午線輪胎為研究對象,采用數值計算方法分析了不同摩擦接地模型對輪胎制動力的影響,提出了采用指數衰減摩擦模型進行制動性能的分析,表明了指數衰減摩擦模型對輪胎制動性能的分析復合ABS系統的工作原理;在此基礎上,分析了靜止、自由滾動、制動、外傾、側偏以及外傾加側偏時等不同使用工況下的輪胎接地應力分布特性,得到了不同工況下接地應力分布特征,為評價輪胎制動性能和使用性能提供指導方向。

關鍵詞: 輪胎-路面接地;摩擦作用;行駛工況;數值分析

中圖分類號:U463.3 文獻標識: A

Effect of Friction Model and Tire Maneuvering on

Tire-Pavement Contact Performance

Zhou Haichao, Wang Guolin, Yang Jian, Liang Chen, Fu jing

(School of Automotive and Traffic Engineering, Jiangsu University,

Zhenjiang 212013 Jiangsu China)

Abstract: The TBR tire model of 295/80R22.5 is chosen as the research object, the effect of different friction models for tire-pavement interface on tire braking force is simulated by numerical analysis method. An exponential decay friction model that considers the effect of sliding speed on friction coefficients is adopted to analysis tire braking performance, and the result shows that using the exponential decay friction model for evaluating braking ability is meet design requirement of anti-lock braking system( ABS) system working principle. On this basis, the tire-pavement contact stress characters at various tire driving maneuvering (static, free rolling, braking, camber and cornering) are analyzed, it is found that the change of driving maneuvering has direct influence of tire-pavement contact stress distribution. The results provides the guiding principle for evaluation of tire braking performance and practical usage.

KeyWords: Tire-Pavement Contact; Friction; Driving Maneuvering; Numerical Analysis Method

1 前 言

輪胎與路面之間的相互作用力對車輛的正常行駛是極為重要的。摩擦力的大小與輪胎載荷、行駛速度、路面特性以及滑移率等諸多參數有關。輪胎與路面之間的摩擦力大小是可以通過輪胎與路面之間的附著系數來評價的。經典的庫倫摩擦模型是不能充分模擬彈性體的摩擦響應[1]。Sackoor[2]提出的橡膠滑動摩擦系數公式,有效考慮了摩擦系數隨速度的變化情況,指出了摩擦系數隨著滑移速度增加持續增大到某一最大值,然后,再隨著滑移速度增加摩擦系數則持續下降。Dorsch[3]提出了橡膠與路面之間的摩擦系數與輪胎接地應力、滑移速度和溫度等參數的存在著非線性函數關系。在Sackoor摩擦模型基礎上,馬彬[4]提出了滑動摩擦因素改進模型,增加了橡膠特性和路面特性對滑動摩擦因素的影響。李釗[5]基于試驗測試結果,提出了統一摩擦模型來表征不同接地面胎面橡膠摩擦行為的模型,采用統一摩擦模型數值計算結果和實測結果相吻合。

ABS是一種具有防滑、防抱死等優點的汽車安全控制系統。在ABS控制下,胎面不會完全處于抱死滑動狀態,其運動狀態既有沿前進方向的滑動又有沿周向的滾動[6],因此單純模擬輪胎制動拖滑不能真實反映輪胎制動性能。而在有限元分析時,通常用庫倫模型模擬輪胎與路面的接地問題,但由于橡膠材料的粘彈特性和庫倫模型自身的局限性,使得該仿真方法不能準確模擬出輪胎制動過程的真實狀態。

本文采用Abaqus隱式算法模擬輪胎的制動過程,分析了不同摩擦模型對制動力的影響,提出利用指數衰減摩擦模型進行制動性能的分析,通過控制輪胎的角速度的變化得到制動過程中臨界滑移系數時的輪胎最大制動力。在此基礎上,研究了輪胎不同使用工況下制動時接地應力的分布特征,為評價子午線輪胎制動性能和實際輪胎使用性能提供指導方向。

2 輪胎有限元模型

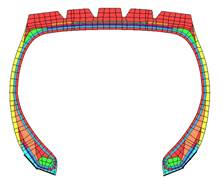

本文以295/80R22.5全鋼子午線輪胎為研究對象,其主要結構由橡膠和簾線-橡膠復合材料構成。輪胎各部分材料數據均通過單軸拉伸試驗測試所得[7]。圖1為輪胎有限元模型。三維縱溝輪胎模型由二維軸對稱輪胎截面通過Abaqus中的SYMMETRIC MODEL GENERATION命令旋轉為3D輪胎模型。首先,控制與輪輞接地部位的胎圈節點六個方向自由度,采用RAX2單元模擬輪輞,約束輪胎充氣時胎圈部位不發生任何移動,對其施加標準充氣壓力。然后,利用圓周方向非均勻離散生成120份3D模型,其中,為了兼顧精度和計算效率,在接地區60°中包含細化網格60份。此外,以平面解析剛體來模擬路面。對輪胎載荷的施加,分為兩步,首先,利用移動路面位移邊界條件來實現輪胎與路面之間的接地,然后,利用輪胎負荷取代位移邊界條件。在建立輪胎模型時,橡膠材料本構模型選用超彈性Yeoh模型來描述它的力學特性,鋼絲簾線-橡膠復合材料利用Rebar單元模擬。該輪胎的標準載荷為35500N,充氣壓力位0.9MPa.

圖1 輪胎有限元模型

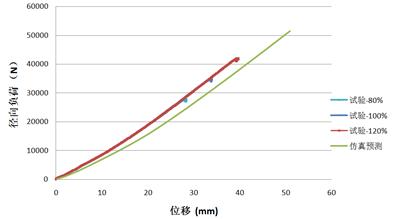

圖2為輪胎徑向剛度試驗和仿真結果對比圖。由圖2可知,在試驗測試過程中,輪胎的徑向剛度在不同載荷下均維持在975 N/mm,而仿真分析得到的徑向剛度略小于試驗測試,仿真徑向剛度為917N/mm,二者誤差在5.9%。其中,誤差存在的主要原因是建立輪胎有限元模型建模時,將輪輞簡化為直接作用于胎圈部位的線性剛體單元,不能反映出輪胎在與實際輪輞裝配時二者之間的間隙以及微小滑動量,但仿真分析的誤差在工程可接受范圍內,在一定程度上能夠說明輪胎有限元模型的準確性。

圖2 不同載荷下輪胎徑向剛度試驗和仿真對比圖

3 輪胎-路面摩擦模型

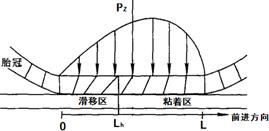

輪胎與路面接地模型的選擇直接影響著輪胎摩擦學的研究,因此摩擦模型的準確程度,極大地影響著輪胎力學特性的研究精度。汽車在行駛時,由于輪胎橡膠的粘彈性特性,使得胎面與路面間的接地印跡分成兩部分,即前部為粘著區和后部為滑移區,如圖3所示。在粘著區內,胎面與地面沒有相對滑移,輪胎與地面之間產生粘著摩擦力。在接地印痕后部,粘著力大于地面所能承受的摩擦力,胎面相對于地面產生滑移[8]。

圖3 輪胎滾動過程中接地印痕分布示意圖

為充分考慮橡膠摩擦特性,本文采用ABAQUS中提供的指數衰減摩擦模型進行接地區域的模擬。該模型的數學表達式為,式(1)描述了兩接地體之間摩擦系數由靜態到動態的變化過程,

(1)

(1)

式中 為動摩擦系數,

為動摩擦系數, 為靜摩擦系數,s為滑移速度,

為靜摩擦系數,s為滑移速度, 為路面衰減指數,其值代表路面宏觀構造特征。

為路面衰減指數,其值代表路面宏觀構造特征。

4 輪胎-路面滾動模型

輪胎穩態自由滾動采用任意拉格朗日歐拉方法(ALE)描述。ALE有限元方法將滾動輪胎總的變形分解為材料變形和剛體運動兩部分。輪胎材料變形采用拉格朗日方法描述,輪胎剛體運動采用歐拉方法描述。相對于傳統的輪胎滾動分析來說,該方法考慮輪胎的滾動和滑動,也可以有效獲得不同行駛條件下輪胎的整體受力和力矩特性。此外,可以同時考慮材料的摩擦效應、慣性效應和粘彈性效應。因此,需要在接地區細化輪胎網格。

滾動過程中輪胎滑移率S可以通過式(2)來描述,其定義為:

(2)

(2)

其中, 為滾動半徑,V為前進速度,

為滾動半徑,V為前進速度, 為輪胎轉動角速度。

為輪胎轉動角速度。

輪胎自由穩態滾動狀態介于制動狀態和加速狀態之間,通過改變輪胎轉動角速度以控制輪輞轉矩或者監視輪胎與路面相互作用的驅動力(制動力)大小來判斷輪胎滾動是否進入自由滾動狀態。輪胎達到自由滾動時,輪胎滑移率s=0。此時,輪胎的前進速度和轉動角速度有如下關系:

(3)

(3)

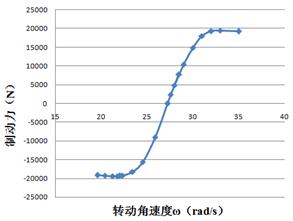

若此時降低或增加輪胎的滾動角速度,就會出現制動或加速工況,輪胎與地面之間的作用力不再為零。因此,可以通過輪胎滾動時作用地面制動力或者輪胎轉矩是否為零來判定輪胎是否進入穩態自由滾動狀態。圖4為不同轉動角速度下,輪胎與地面之間驅動切向力的變化圖。由圖4可知,穩態速度為50km/h。當角度速度為27.3146 rad/s時,輪胎達到了穩態自由滾動狀態。

圖4 制動力與滾動角速度的關系曲線圖

5 不同路面摩擦模型對制動力分析

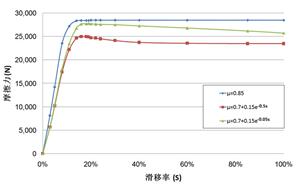

對于一定質量的汽車而言,制動力越大,制動減速度越大,制動距離越短。所以制動力是從本質上評價汽車制動性能的參數,因此,選用制動力作為評價不同摩擦模型對輪胎摩擦接地性能的影響。本文選取橡膠的靜摩擦系數為0.85,滑動摩擦系數為0.7。輪胎抓地性能與道路結構有直接關系,其接地摩擦系數與路面結構有之間也有關系,  是道路性能衰減系數,其值代表路面宏觀構造特征,能夠反映路面狀況的優劣[9]。本文

是道路性能衰減系數,其值代表路面宏觀構造特征,能夠反映路面狀況的優劣[9]。本文 分別選取0.5和0.05來代表高良好路面和粗糙路面,輪胎行駛速度為50km/h。

分別選取0.5和0.05來代表高良好路面和粗糙路面,輪胎行駛速度為50km/h。

圖5 三種摩擦模型在不同滑移率下制動力變化,

由圖5可知,三種摩擦模型均能夠得到峰值摩擦力對應的臨界滑移系數,但是,滑移系數小于臨界滑移系數時,三種摩擦模型計算的摩擦力均隨著滑移系數的增加而變大。此時,輪胎接地處于部分滑移區,一旦滑移系數超過臨界滑移系數時,輪胎接地區由部分滑移向完全滑移轉變,采用恒定值的庫倫模型的摩擦力則保持不變, 而使用指數衰減模型的輪胎摩擦力呈現下降趨勢,但是路面衰減指數對輪胎摩擦力有顯著影響關系。Henry[10]試驗測試也表明輪胎的制動力隨著滑移率的增加會發生先增大后減小的變化。由此可知,采用衰減指數摩擦模型比摩擦系數為定值的庫倫模型更接近真實的輪胎制動情況,也符合車輛ABS系統的工作原理。

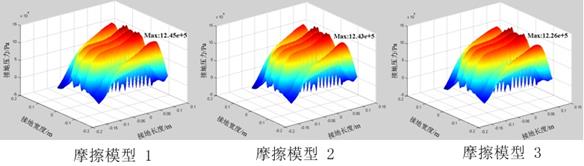

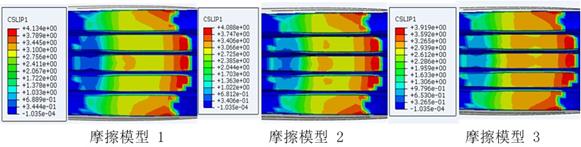

圖6和圖7分別為三種模型在臨界滑移系數制動時的輪胎接地應力和滑移區分布圖,由圖6和圖7可知,摩擦模型的不同對接地應力分布和滑移區域大小無顯著影響,但是,對最大接地應力值和最大滑移量有明顯影響。

圖6 不同摩擦模型對垂向接地應力分布的影響

圖7 不同摩擦模型對接地滑移區分布的影響

6 不同工況下接地應力分布分析

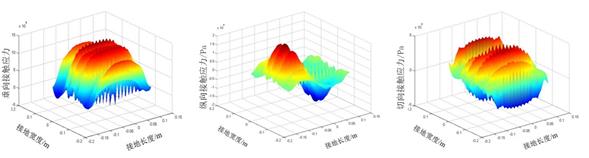

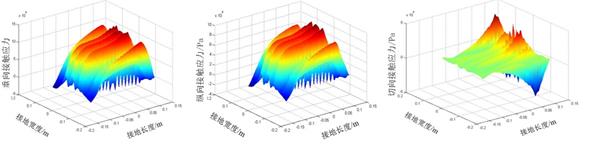

由圖8可知,當輪胎承受靜態載荷時,由于其凸形胎面弧結構及胎側變形較大,使得輪胎接地過程中胎面中心先接地逐漸向兩側過渡,導致接地應力分布呈現中心最大,沿軸向依次減小的狀態。由于胎面橡膠受到擠壓變形,使輪胎在接地區縱向和橫向產生了接地應力。在縱向方向上,接地應力呈現反對稱狀態,接地區前端凹陷,應力值為負,接地區后端凸起,應力為正。在切向方向上,接地應力分布呈現花瓶形,單個橡膠塊左右反對稱。由于接地中心及胎肩部位沿切向變形較大,所以切向接地應力相對較大,而接地中心與胎肩之間的接地應力略有減小。由于輪胎承受靜態載荷作用時,另外兩個方向并未施加任何外部載荷。因此,縱向方向和軸向方向上接地應力的平均值為零。

圖8 靜止狀態下輪胎接地應力分布圖

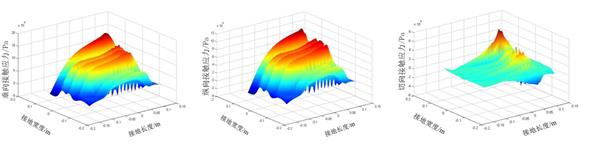

由圖9可知,當輪胎處于穩態自由滾動狀態時,輪胎作用于地面的摩擦力的合力為零。與靜態受載時的接地應力相比,接地應力分布和接地印痕形狀雖沒有發生顯著變化,但是切向方向上接地應力分布狀態變化比較明顯,由原來的前后對稱變為非對稱狀態,且接地應力分布主要集中于接地區前端,接地中心向前偏移。這是由于輪胎滾動接地過程中,接地區前端的胎面橡膠先接地地面,在徑向載荷作用下產生變形。而由于橡膠的不可壓縮性,使接地區前端的變形具有向兩胎肩處移動。在接地區后端的橡膠經過接地中心的擠壓變形則表現為收縮狀態,此時胎面逐漸離開地面,從而使得接地剪應力分布發生了顯著變化。然而,由于離心的作用,導致穩態自由滾動的輪胎接地應力峰值明顯小于靜止狀態。說明當輪胎自由滾動時,接地應力的降低減小輪胎與路面之間的相對摩擦,即滾動摩擦力小于最大靜摩擦力,從而有助于降低輪胎滾動阻力。

圖9 自由滾動狀態下輪胎接地應力分布圖

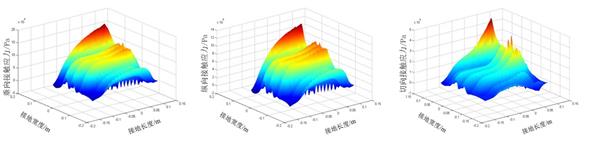

輪胎制動或加速時,輪胎旋轉角速度小于或大于輪胎穩態自由滾動的角速度,導致在輪胎滾動中心產生了一個力矩,使輪胎胎面橡膠在接地區域內產生滑動和粘著,二者的區別只是作用方向不同。因此,本文討論制動時輪胎接地應力分布(如圖10所示)。與靜止狀態的接地應力分布,輪胎制動過程中接地應力分布變化較大,接地應力呈現了非對稱性,接地區前端應力明顯大于接地區后端。在接地縱向方向上,垂向接地應力和縱向接地應力的變化均較為平穩。但是切向接地應力分布則呈現顯著陡峭過渡狀態。相對于靜止和自由滾動狀態而言,在輪胎制動時,三個方向的應力值均有增大的趨勢。尤其是縱向接地剪應力值變化最為明顯,由原來接地前端凹陷,后端凸起的接地特征變為全部凸起,且接地區前端的應力值大于接地區后端的應力值。切向接地應力也向接地前端移動,縱向接地應力的矢量和不在為零,輪胎與路面之間存在制動力。

圖10 制動狀態下輪胎接地應力分布圖

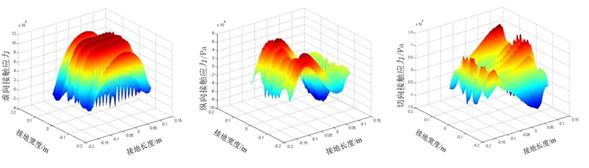

由于輪胎在實際使用過程中存在外傾角,外傾角的變化直接影響輪胎接地性能,本文分析了外傾角為2°時車輪制動時的接地應力分布,如圖11所示。由圖11可知,當滾動輪胎存在外傾角時,輪胎與路面的三個方向上的接地應力向輪胎外傾角的一側移動,尤其在切向方向發生了較大變化,而在縱向方向上,接地應力分布形狀無顯著變化。輪胎外傾角的存使得胎肩處出現了接地應力集中的現象,同時也改變了輪胎接地應力最大值。由接地區中心向胎肩邊緣過渡,三個方向上的接地應力分布在軸向方向上不再對稱。外傾角的存在也使得輪胎胎肩邊緣的接地長度不再相等,也使得輪胎三個方向上的接地應力值出現增加的趨勢,其中切向接地應力變化最大,縱向接地應力變化最小。在一定程度上反映了輪胎外傾角的存在改變輪胎與地面的接地點及施力點,直接影響輪胎的抓地力及磨耗狀況。

圖11 外傾狀態下輪胎制動時接地應力分布圖

輪胎側偏是輪胎的中心線與車輪平面錯開一定的距離,這樣就會在車輪中心沿車軸方向產生一個側向力F,加之輪胎橡膠彈性變形的緣故,使得輪胎產生變形,導致車輪行駛方向偏離預定的行駛路線。圖12為輪胎在受到側偏角2°時制動狀態下接地應力分布示意圖。由圖12可知,輪胎側偏角的存在使得輪胎接地應力由中心區域向存在側偏角的內側移動,接地應力最大值出現在側偏角內側邊緣,輪胎內側三個方向上的接地應力均顯著大于輪胎外側的接地應力,三個方向上的接地應力在輪胎切向方向上也不存在對稱性,同時也會出現側偏角內側的接地長度要大于側偏角外側的接地長度。輪胎側偏角的存在也會改變輪胎與地面的接地點及施力點,直接影響輪胎使用性能。

圖12 側偏狀態下輪胎制動時接地應力分布圖

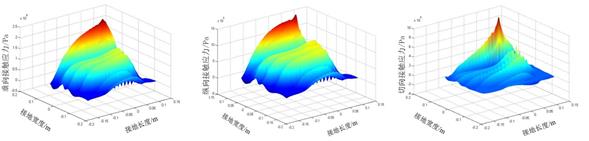

對于實際輪胎的使用工況而言,其通常具有外傾加側偏角的復合工況,圖13就為外傾加側偏時的復合工況輪胎制動時的接地應力分布示意圖。由圖13可知,外傾加側偏角的復合工況下輪胎制動時接地應力分布雖然可以看做是外傾和側偏兩種工況的共同作用結果,但是在復合工況下輪胎制動時接地應力分布特征主要體現出了單一側偏角存在的接地應力分布特征,胎肩一側的接地應力值顯著大于接地中心區域的壓力值。相對單一外傾和側偏工況所不同的是,,復合工況下三個方向上的接地應力更為顯著的向胎側一端移動,胎肩處接地應力值與接地中心區域應力值差值變得更大。

圖13 外傾加側偏復合狀態下輪胎制動時接地應力分布圖

7 結 論

基于ABAQUS指數衰減摩擦模型,通過控制輪胎的角速度使其始終保持最佳滑移率來實現ABS的作用,模擬了輪胎在干路面上的制動過程,用仿真得到的最佳滑移率時的最大制動力來評價輪胎的抓地性能。根據輪胎實際使用環境,分析了不同工況下輪胎接地應力分布特征。結論如下:

1)輪胎與路面之間不同的摩擦模型,對于輪胎最大制動力有決定性影響,其主要是通過不同摩擦模型對接地應力和滑移區的影響得以體現出來。相對于庫倫摩擦模型而言,指數衰減摩擦模型能較為充分的展示輪胎橡膠的摩擦特性,能夠如實反映出輪胎在實際路面的制動情況,符合車輛ABS系統的輪胎制動力隨滑移率的變化特征。

2)靜止狀態和自由滾動狀態相比,輪胎在垂向和縱向接地應力均體現出類似的接地特征,接地應力在切向方向上具有對稱性,垂向接地應力占主要分布,縱向接地應力的均值為零,但切向接地應力由在縱向方向前后對稱變為非對稱狀態,且三個方向上的接地應力最大值均小于靜止狀態。

3)輪胎制動時,接地應力分布狀態發生了顯著的變化。制動時,輪胎三個方向的接地應力值均變大,縱向接地應力值變化最為明顯,由原來接地前段凹陷、后端凸起的接地特征變為全部凸起,接地前端的壓力值大于接地后端的壓力值,切向壓力值也有接地后端向接地前端移動,縱向接地應力和切向接地應力的矢量和不為零。

4)無論是單一的外傾工況,還是單一側偏工況,以及是外傾和側偏的復合工況,對輪胎制動時接地應力分布特征有顯著影響。在這種工況下,輪胎接地應力分布由中心區域向胎側一邊過度,接地應力最大值不在接地中心區域,而在胎側的一側,接地應力在輪胎縱向方向和切向方向上也不存在對稱性,從而使得輪胎一側的三個方向上的接地應力均顯著大于輪胎另一側的接地應力,三個方向上的接地應力值的矢量和不為零。

參考文獻

[1]. Wong, J.Y. Theory of ground vehicles, Wiley,New York, 1993.

[2]. Dorsch, V.,Becher, A., Vossen, L. Enhanced rubber fricition model for finite element simulations of rolling tyres[J]. Plastics Rubbers and Composites, 2002, 31(10):458-464.

[3]. Savkoor, A.R. Mechanics of sliding friction of elastomers[J]. Wear, 1986, 113:37-60.

[4]. 馬彬,許洪國,劉宏飛. 路面分形和橡膠特性對輪胎滑動摩擦系數的影響[J].吉林大學學報(工學版),2013,43(2):317-322

[5]. 李釗,李子然,夏源明. 輪胎接觸摩擦行為的試驗研究與數值分析.上海交通大學學報,2013,47(5):13-18.

[6]. Heinrich G, Kluppel M. Rubber friction, tread deformation and tire traction [J]. Wear, 2008, 265(7-8): 1052―1060.

[7]. 周海超. 花紋結構對輪胎花紋溝噪聲和滑水性能影響規律及協同提升方法研究[D]. 鎮江:江蘇大學,2013.

[8]. 黃海波,靳曉雄等.基于縱向力的輪胎模型及參數分析[J],輪胎工業,2005,12(25):721-724.

[9]. Al-Qadi I L, Yoo P J. Effect of Surface Tangential Contact Stresses on Flexible Pavement Response (With Discussion)[J]. Journal of the Association of Asphalt Paving Technologists, 2007, 76.663-692.

[10]. Henry, J.J. Evaluation of pavement friction characteristics: A synthesis of highway practice[R]. NCHRP Synthesis 291, National Academy Press, Washington, DC. 2000.